La industria aeronáutica atraviesa una etapa de transformación que va más allá de lo visible. La evolución no pasa solo por el diseño exterior o la cabina de mando, sino por los materiales que dan forma a la estructura de los aviones. En los últimos años, los elementos de nueva generación, en especial los de fibra de carbono termoplástica, comenzaron a ganar protagonismo y a marcar el rumbo de cómo se fabricarán y mantendrán las aeronaves del futuro.

Durante décadas, los aviones se construyeron con aluminio y, más tarde, con materiales compuestos termoestables. Esos avances permitieron reducir peso y mejorar la eficiencia, pero también implicaron procesos de fabricación largos y costosos. Los nuevos termoplásticos aparecen como una evolución lógica: pueden moldearse, enfriarse y volver a trabajarse sin perder sus propiedades, lo que abre la puerta a una producción más ágil y flexible.

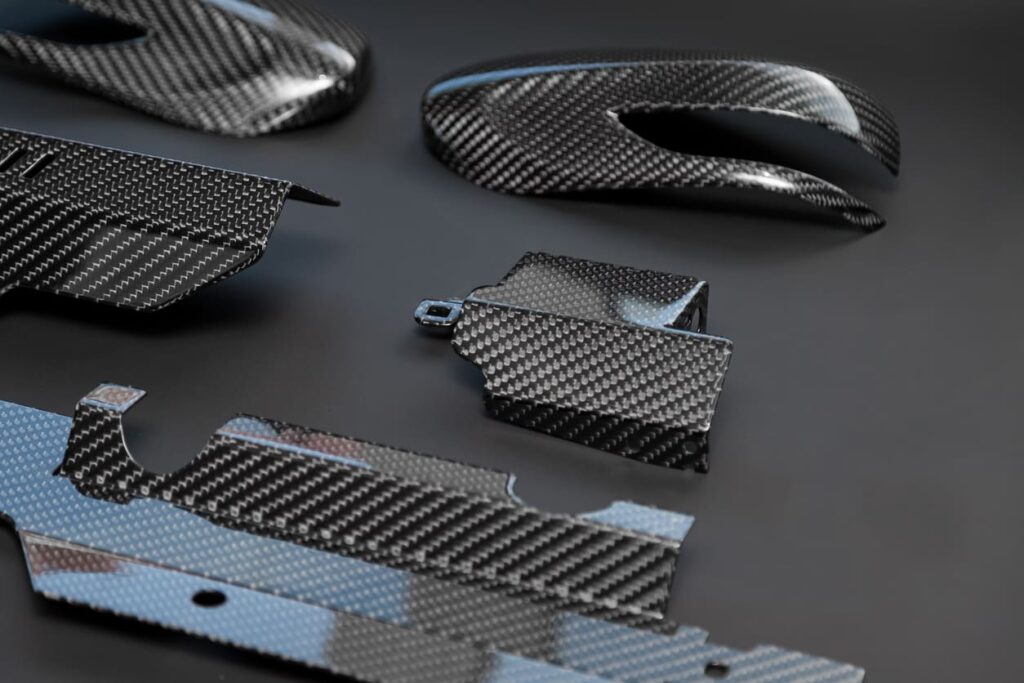

Fabricantes como Airbus apuestan fuerte a esta tecnología. En distintos programas de investigación industrial, la compañía trabaja con estructuras fabricadas en fibra de carbono con polímeros avanzados para las alas, el fuselaje y los componentes internos. El objetivo es acelerar los tiempos de fabricación, reducir peso y facilitar la automatización, algo clave en un contexto en el que la demanda de aeronaves crece y los plazos de entrega son cada vez más exigentes.

Boeing sigue una línea similar. En sus desarrollos más recientes, el foco estuvo puesto en aprovechar la resistencia y durabilidad de estos materiales, que toleran mejor los impactos y el desgaste. Esto no solo mejora la seguridad, sino que también reduce costos de mantenimiento y permite extender la vida útil de las aeronaves.

Uno de los aspectos más valorados de estos composites es su impacto en la eficiencia. Cada kilo que se ahorra en estructura se traduce en menos consumo de combustible y, por lo tanto, en emisiones menores. En una industria presionada por objetivos ambientales cada vez más estrictos, este punto resulta decisivo. Además, a diferencia de los materiales tradicionales, los termoplásticos ofrecen mejores posibilidades de reciclado, algo que empieza a ganar peso en el diseño de aviones pensados para las próximas décadas.

La evolución no se limita a la aviación comercial: estas tecnologías también se integran en programas de defensa, aviación regional y sistemas no tripulados. Su combinación de ligereza, resistencia y adaptabilidad los convierte en una base ideal para aeronaves híbridas o eléctricas, un segmento que comienza a tomar forma y que necesita estructuras más eficientes para ser viable.

Detrás de este avance hay un trabajo conjunto entre fabricantes de aviones, proveedores de materiales y organismos de certificación. Empresas especializadas como Solvay o Hexcel desarrollan nuevas formulaciones junto con centros de ensayo que validan su comportamiento ante esfuerzos extremos, cambios térmicos y envejecimiento. Todo debe cumplir con estándares muy estrictos antes de llegar a una línea de producción.

En paralelo, las plantas industriales ya se están adaptando. La automatización y el uso de procesos digitales permiten fabricar piezas más complejas en menos tiempo, con mayor precisión y menor desperdicio de material. Es un cambio profundo en la manera de construir aviones, que apunta a una industria más eficiente y sostenible.

Así, la evolución de los composites refleja un cambio de paradigma en la aeronáutica, donde el diseño, la producción y el impacto ambiental empiezan a pensarse como un todo. Los materiales de nueva generación no solo sostendrán los aviones del futuro: también definirán cómo se los fabrica, cuánto consumen y qué huella dejan en el camino.

Fuente y foto: Aibus, NASA